Notions générales

Méthodes de construction

Le chantier

Construire un moule

Divers bois

Pratique

Réparation polyester

Réparation 2

Réparation 3

Pose d'une cloison

Moussage P.U

Gabarit de couple

Les Résines

Composites

Moulage au contact

Les Matériaux Composites

Comme l'indique leur nom

ce sont des

matériaux composés de divers éléments ! En

construction navale on utilise principalement des tissus, de la

résine, du bois, et des mousses synthétiques. Les tissus

sont à base de fibre de verre, de carbone ou de kevlar. Les

résines appartiennent à la famille des polyesters,

des époxides ou des polyuréthannes. Dans les sandwichs le

bois servant d'âme sera du balsa, et parfois du

contre-plaqué. Enfin les mousses servant d'âme seront des

P.V.C

ou des polyuréthannes.

Terminologie : La matrice, désigne le

matériau qui sert à assembler les différents

éléments de l'armature. Ce sont les résines. Les

renforts(les tissus), constituent l'armature du matériau. C'est

en partie

eux qui déterminent les performances mécaniques de la

structure.

| LE STRATIFIE POLYESTER |

|||

|

|

||

|

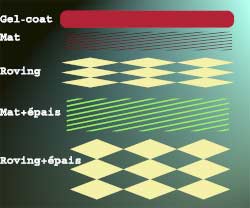

Composition d'un stratifié monolithique : De l'extérieur vers l'intérieur

|

|

|

|

|

|||

|

|||

|

Le gelcoat est un

mélange de résine, de silice colloïdale, et de

pigments. Ce produit à la consistance d'une pâte à

crêpe bien épaisse. Pour des questions de

résistance aux chocs, et d'étanchéité, la

résine employée est une résine isopthalique. Le

gelcoat n'étant pas armé, il est appliqué

sur le moule en faible épaisseur, entre 0.3 mm et 0.6 mm. Si la

couche est trop épaisse, en vieillissant, elle se fendillera. Il

est appliqué avec une gelcoateuse, sorte de pistolet à

peinture qui mélange le catalyseur à la résine, et

pulvérise l'ensemble. Les fonctions du gelcoat :

Protection, pigmentation, opacification du stratifié.

Mat 300

Le mat est un

agglomérat de fibres de verre coupées qui sont

assemblées entre elles, sans orientation particulière,

par un liant. Le mat est utilisé lorsque l'on recherche une

bonne résistance à la compression. Il permet

également de monter rapidement en épaisseur, lorsque cela

est nécessaire.Un mat de 600 gr/m²

imprégné de 1,4kg de résine par m² aura une

épaisseur de 1,5 mm. Il existe deux sortes de mat : Le mat de

surface dont les fils sont très fins, et les mats de

renforcement dont les fils sont généralement deux fois

plus gros. A noter que depuis la mise en évidence de l'osmose

certains fabriquants emploient des mats poudre en surface, dans ce type

de renforts les liants sont des poudres dérivés de

polyester bi-phénolique.

Sergé

Le tissu de roving est

de la fibre de verre

agencée en chaîne et trame. La résistance

mécanique est bonne en traction et en flexion. Pour

éviter les délaminages il faut intercaler un mat entre

deux rovings. Par exemple 1 rowing 500 - 1 mat 300 - 1 roving 500 (Les

chiffres indiquent le poids de verre par mètre carré). En

ce qui concerne l'épaisseur, un roving 800 mesurera environ 0.94

mm.

Les nappes : Ce sont différents renforts assemblés entre eux par une couture légère. On trouve des tissus de roving assemblés à des mats, des multi-axials associés à des mats légers. L'intérêt est de pouvoir orienter les fibres dans le sens qui semble le mieux convenir. Leur poids au mètre carré peut dépasser 2 kg. |

|||

|

|

||

|

RÉGLAGES DOSAGES ET PRÉCAUTIONS |

|||

|

|

||

|

Il existe deux catégories de résine polyester, les

résines orthophtaliques, et les résines isophtaliques.

Les premières sont les moins chères, et les secondes sont

de meilleure qualité donc... Le

durcissement : Le durcissement est rendu possible par

l'adjonction de styrène, qui va chercher à se lier avec

l'acide du polyester. Il est important de garder cette idée en

tête car trop peu de styrène(ventilation excessive) =

absence de polymérisation. Le styrène étant

déjà mélangé à la résine

celle-ci aura naturellement tendance à durcir, le processus sera

d'autant plus rapide que la température sera

élevée, malgré la présence d'agents

inhibiteurs destinés à améliorer la durée

de stockage.

La proportion de styrène est d'environ 40 %, en fonction de la réactivité de la résine. Si on désir ajouter du styrène, on ne dépasse pas 15 %, car un excès de styrène contrarie la polymérisation. Pour contrôler le durcissement nous allons utiliser :  Une seringue sera très pratique pour doser l'accélérateur. De

l'accélérateur dénommé octoate de

cobalt, c'est le rouge. Le dosage de l'accélérateur, sera

fonction de la température, et ce dans une fourchette de

0.1 % à 0.4 %, une plus importante quantité aura tendance

à ralentir la réaction. Vers 70° la réaction

se produit sans accélérateur. Généralement

à 20° on mettra 0.2 %. Lorsque l'on introduit

l'accélérateur à la résine, il faut le

mélanger soigneusement jusqu'à ce que la résine se

pigmente très légèrement en rose, et que toutes

les traces rouges sombres aient disparues. Les résines sont

généralement proposées

pré-accélérées.

Du catalyseur : que l'on nomme souvent par le nom de la marque qui le distribue, mais dont le nom est peroxyde de méthyl-éthyl-cétone, à raison de 1 à 3 %. La durée de vie en pot sera généralement de 20 mn à une demi-heure, si on catalyse à 2 %, une résine accélérée à 0.2 %. Il faut se méfier de ce produit car trop longtemps en contact avec la peau, il provoque des brûlures. Nous allons contrôler la température : En premier lieu la température du local qui ne sera pas inférieure à 15°, ni supérieure à 30°. Une température trop basse est préjudiciable à la polymérisation, et s'il fait trop chaud une résine standard réagit trop vite, et on ne dispose plus du temps nécessaire à l'imprégnation et au débullage. Nous allons contrôler les quantités de résine misent en œuvre : Un homme seul et entraîné au moulage au contact, pourra préparer un kilo de résine, s'il applique un mat 600 par exemple. Pour éviter les pics exothermiques on n'appliquera pas de trop fortes épaisseurs, surtout sur les petites pièces ou les réparations. Il existe des résines ayant une durée de vie en pot allongée permettant la stratification de fortes épaisseurs, mais les conditions de polymérisation de ses résines sont plus strictes et on risque de ne pas obtenir les caractéristiques mécaniques désirées. Nous allons vérifier : Le taux d'humidité, il sera toujours inférieur à 65 % une trop forte humidité diminue les performances mécaniques et favorise l'osmose. En Bretagne les plus forts taux d'humidité relative sont enregistrés l'été par temps orageux. Les tissus seront stockés dans un endroit ayant les mêmes conditions de température et d'hydrométrie, que l'atelier de stratification, pour éviter tous phénomènes de condensation.  Fabriquants

de renforts

Distributeurs et fabriquants de résine

Fabriquants

de renforts

Distributeurs et fabriquants de résine |

|||

|

|

||

Autres espaces

du site

Architecture navale

Actualité nautique

Construction navale

Dictionnaire glossaire

Entreprises

Histoire marine

J Dahec